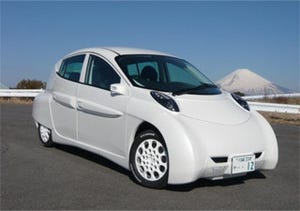

「3号車は過去の集大成」。インホイールモータ車を開発しているSIM-Driveの取締役会長であり、福武グループの福武総一郎氏は、SIM-Driveが試作した先行開発車第3号「SIM-CEL(Cool Energy Link)」をこう評価した。清水浩代表取締役社長は、「電気自動車の航続距離を伸ばすだけではなく、買いたいと思うクルマ作りを目指した」と語った(図1)。今回は、デザイン、ボディ、シャーシ、インホイールモータなど実用車に向けたクルマ作りを3号車チームは進めてきた。

加えて、クルマのバッテリを利用して家庭の電源として使う、スマートホームの考え方も採り入れた。つまり、家庭の電力が不足している昼間、クルマを家に駐車している間、クルマのバッテリが電力源となる。これを清水氏は、スマートトランスポーテーションと呼んでいる。3号車では後述するように、家庭で電力供給するためのバッテリコントローラを揃えている。

今回の3号車は、これまでの2号車と比べて、加速性能を良くし、スポーツカーを目指した仕様になっている。加速性能は最も高く、走行エネルギー消費量は最も少ない(表1)。しかも加速性能は最も良い。走行エネルギーの消費量は、1kmを走るのに必要な電池容量を表しており、この値が少なければ少ないほど、少ない電池容量で走行できる距離を意味する。

| 1号車 | 2号車 | 3号車 | リーフ(日産) | |

|---|---|---|---|---|

| 全長(mm) | 4700 | 4150 | 4840 | 4445 |

| 全幅(mm) | 1600 | 1715 | 1830 | 1770 |

| 全高(mm) | 1550 | 1550 | 1400 | 1545 |

| 一充電航続距離 | 268km | 351km | 324km | 200km |

| 走行エネルギーの消費量 | 92.9Wh/km | 100Wh/km | 91.2Wh/km | 120Wh/km |

| 0→100km/h加速時間 | 4.8秒 | 5.4秒 | 4.2秒 | - |

| 最高速度 | 150km/h | 180km/h | 180km/h | - |

| 電池容量 | 24.9kWh | 35.1kWh | 29.6kWh | 24kWh |

| 表1 3号車が最もエネルギー効率が高い つまり少ない電池容量で長い距離を走れる(1号車の数字は最初に発表された数字を再計算し算出されたもので、JC08規格に沿って見積もられている) | ||||

走行距離を単純に長くするためには電池を大量に積めばよいことになる。しかし、コストは高まり、クルマの重量も増える。できるだけ少ない電池容量で長い距離を走りたい。そうすれば低コストで長距離を走ることができるようになる。

空力を優先したデザイン

クルマの意匠デザインは、これまではデザインを終えた後に空気流体力学でチェックしていた。デザインが優先していた。しかし、今回の試作では空気流体力学上、最適な形作りをまず優先した。基本的には流線的なタマゴ形をベースにする。空気流体力学上で最も空気抵抗の少ないような形を最適化した。その後からデザインに取り組んだ。

空気流体力学では、空気抵抗係数を示す値としてCd(Drag coefficient)がある。この係数Cdの目標を0.2と定めた。Cdは空気抵抗を示す係数であるから、低ければ低いほど空気抵抗が低いことを表している。Cd値はディメンジョンレスであり、クルマの形で決まる定数である。既存のクルマで最もCd値の低いクルマがホンダのインサイトの0.25だという(参考資料1)。

最初の流線型モデルの計算では、Cd=0.196であった(図2)。これをベースにしてクルマのデザインをひねっていった。その過程が図3に示すように、改良・修正を加えるうちに、最終的な今回のデザインに落ち着いた。この時のCd値は0.199であった。

ボディには、カーボンファイバと植物由来の樹脂を用い、基本的な枠の部分は鉄製のパイプを用いた。これにより、鉄だけのボディで設計すると119kgの重量になるところが40kgに収まった(図4)。ただし、この構造は2号車と同様のSSF(steel space frame)と呼んでいる。

モータを改良、加速性能を向上

3号車はスポーツカータイプの「突き抜ける加速感」を実現するため、モータの性能を高めた。中でもトルクを高め、850Nmの加速エネルギーを時速100kmまで出せるようにした。このため、モータの設計を見直し、アウターロータ方式のモータを用いた。これはインナーに永久磁石を用い、アウターに12極18スロットの電磁石を配列したもの(図5)。この結果、スタートから時速100kmまで達する時間がわずか4.2秒という加速性能を示した。加速度は0.7G以上かかったとしている(図6)。

こういった加速性能を達成しても安定なクルマに仕上げるため、シャーシではサスペンションを工夫した。インホイールモータでは各車輪にモータを取り付けて動かすため、サスペンションは車輪のナックルから出た上下のアームで支える構造になっている(図7)。

さらに、カメラ4台からなるサラウンドビューモニターを付けたり、ダッシュボードのメーターを機械式から液晶モニターによる電子メーターを採用した(図8)。機械式のメーターを液晶画面に置き換えようとする動きは欧州から始まっている。機械式は電子式よりも故障しやすいためだ。

スマートポーテーションで家庭の電力を賄う

クルマのバッテリで家庭内の電力の一部を賄おうという考えは、クルマは走っている時間よりも止まっている時間の方が圧倒的に多い、ということからきている。このため、家庭用の電源からCHAdeMO仕様の充電装置に接続する場合に、プラグを変換しなければならない。今回のスマートポーテーションでは、変換するための接続装置(図9の左)と、充電する場合のコントローラ(図9の中)を試作した。

この充電コントローラは、クルマの内部(後部トランクなど)に収容し、どのようなインホイールモータ車においても使える装置にしておきたい。このためクルマごとに専用に取り付けてしまうのではなく、コントローラとしてモジュール化しておけば汎用性が増す。車内のトランクにすっぽりと収まる(図10)。さらに、車内においていれば、例えば駐車したお店やレストランの電力の一部を賄う場合にはサービスを受けられるようにする、といった応用を考えているという。

充電コントローラは3Gネットワークを通じて、クラウドベースあるいはデータセンターとバッテリの電荷状態を常に報告しておく。このことで、クルマと店舗やレストランとで電力を融通し合ったり、クルマの情報や店舗などの情報を共有し合ったりすることができる。

さらに、トランク内の荷物を楽に取り出すための自走式のコンテナ(図9の右)も試作した。コンテナには荷物だけではなく補助用のバッテリを積むこともできる。

4号車は4輪独立制御へ

SIM-Driveは4号車の開発募集も呼び掛けた。ここでは4輪を独立に制御するクルマを開発したいと清水氏は言う。これまでは、モータだけは各車輪に取り付けていたが、インバータは共通であったために、各車輪を独立に制御できなかった。4輪が独立して制御できるようになると、例えば高速運転から急ハンドルでクルマがスピンすることがあるが、これを防ぐことができる。さらに車庫入れも簡単に縦列駐車が簡単にできるようになる。

ただし、4輪独立制御のためには車輪ごとにインバータを取り付ける必要がある。そのためには、インバータを小さくする必要がある。従来のシリコンIGBTからSiCなど高効率のパワー半導体に替えると、インバータを小型にできる。新しいパワー半導体を使ってみる良い機会になるかもしれない。

参考資料