こんにちは。暑い日が続いていますね。ちょうどこの原稿を書いている今は、福岡と大分での大雨による災害のニュースでもちきりです。最近は夏になるとあちこちで必ずと言っていいほど異常気象が発生して怖いですね。お気をつけください、と言っても自然現象は気をつけようがない部分もあり、夏はちょっと苦手です…。

ところで先日、独学でパラメトリック系の3D CADの操作を覚えたという方が作られた3Dモデルを見せてもらいました。できあがった形状はとても素晴らしいものでしたが、その作成過程を拝見してちょっとびっくりしたことがありました。何かと言うと、1つのスケッチに対してとてもたくさんの要素を盛り込んでいらっしゃったのです。

通常、パラメトリック系の3D CADで設計する際には1つのスケッチにあまりたくさんの要素を盛り込まないようにします。なぜならば、修正が入った時に作業がしづらくなるからです。「おれは絶対に修正しないから大丈夫だぜ!」という自信のある方もいるかもしれませんが、残念ながら、そんなことはまず無いです。

もっと言うと、3Dで「設計」する場合は、最初からできあがりの形状がわかっているということはありません。製品の仕様に合うように試行錯誤した結果として、部品やアセンブリが完成するのです。従って、できあがりの形状を想定した上で作成し始める場合は単なる「モデリング」であり、「設計」ではないということになります。

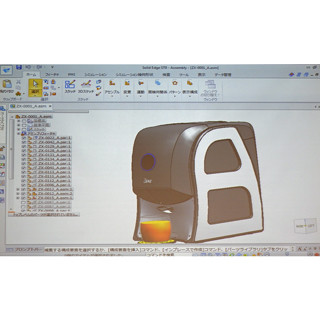

そこで、今回はもしかしたらあまり知られていないかもしれない、パラメトリックモデリングのテクニックをご紹介します。 例えば、このような部品を作るとします。

ある方はこのような作り方をしました。1つのスケッチにすべての要素が入っており、押し出し1つで済んでいます。

これはできあがりの形状がわかっているからこそできる作り方です。しかし、部品の形状から、この形に設計されるまでにはいろんな過程があったことが想像できます。

例えば、両脇の切り欠きは何のためでしょう?わざわざこの分だけ工数がかかる切り欠きを入れる理由は、おそらく、隣接する部品が当たらないようにするための逃げでしょう。このような逃げ加工が必要かどうかは、一度試作したり3D CAD内でアセンブリしてみたりしないとわかりません。また、その逃げの形状はどのような形や大きさが良いのかという判断も同様です。

せっかく値段の高い3D CADを使っているのに、単なるモデリングツールとして使用するのはもったいないと思いませんか?

では、上のような部品を作成するにはどのように作り込んでいくのが良いのでしょう?

実は、答えは1つではありません。そして「最良」の方法というのは存在しません。何が「最良」なのかは誰にも判断できないからです。完成した形状が同じものだったとしても、そこにたどり着くまでのプロセスにおいて優先すべきことが、その部品の用途や設計者の考え方によって異なります。 しかし、基本的な考え方はありますので、それに従うようにすることで、エラーが起こりにくく修正しやすい部品にすることができます。

ソリッドモデリングはよく、その部品を加工する過程を想定して作り込んでいくと良いと言われています。そもそも、上の図のように1つのスケッチにあらゆる要素を詰め込むやり方をすると、設計変更の際にうまく形状を変更できない可能性が高くなるからです。

特に、最初の形状はその後の作業のすべての基準となるので、これをしっかり考えて作り始めます。簡単に言うと、角ばった形状の部品を作るなら直方体、シャフトのような円筒状のものであれば円筒から開始し、その後必要な突起形状やカット形状などを追加していきます。上の図の部品の場合、最初の形状は薄板の四角形が良いでしょう。それに対して穴を開けたり、面取りを取ったり、切り欠きを入れたりしていきます。

例えばこの部品は、軸がある部品にフタをするような役割の部品だと仮定します。そのような場合は、以下のような順番で作り込みます。

最初の形状が基準になりますが、その後から追加していく順番も重要度を優先します。この部品は、真ん中の穴に他の部品の軸が通るようにする必要がありますので、先に穴を作ります。上の例では両脇のカットは跡から設計変更で追加することになったという仮定なので最後に作っていますが、当初からの予定なのであれば、もっと早い段階に作った方が良いでしょう。

また、エッジを利用して作成する面取りは、できる限り後回しにします。これはフィレット(角R)にも同様のことが言えます。その理由はこれら形状の用途とCADの仕組みに依存します。そもそも面取りやフィレットは、完成したものを手にした時に角が立っていると手に持った時に危ないので丸めるという意図で使用することが多いです。ということは、ほぼ形ができ上がってからの方が、面取りやフィレットを追加する位置を決定しやすいのです。

また、CADの仕組み的にも形状を作り込んでいくと、形状と形状が交差して、エッジの位置や長さは頻繁に変わります。早い段階でエッジに面取りやフィレットを追加しても、後からそのエッジが無くなるとエラーが発生しますので、それを回避する無駄な手間が発生します。

さらに、形状を分けて作成することで、例えばその形状がまるごと不要になった場合は、形状の削除をするだけで目的を達成できますので、たとえば面取りが不要になったのであれば、面取りを「削除」という操作のみで完了できます。しかし、スケッチ内に面取り形状も入れていた場合は、スケッチを編集するモードに戻って図形を描き直す必要があり、非常に手間がかかります。また、複雑なスケッチの場合は面取り部の直線を削除した結果、他の箇所に影響を及ぼして、スケッチ自体をうまく描き直せなくなってしまうという最悪の事態に陥る可能性もあります。

このように、設計のためのモデリングは、考えた形状ができ上がればそれで良い…というわけではありません。2次元の設計図を描くのと同じように進めて行くことが非常に重要です。その際には、使用しているCADの特性を活かして修正しやすいモデリングをするということも大事です。

今回は、このテーマで言いたいことが書ききれませんでした。来月掲載予定の次回に、また続きのお話をしていきたいと思います。お楽しみに!

著者紹介

草野多恵

CADテクニカルアドバイザー。宇宙航空関連メーカーにて宇宙観測ロケット設計および打ち上げまでのプロセス管理業務に従事し、設計から生産技術および製造、そして検査から納品までのプロセスを習得。その後、3D CAD業界に転身し、製造業での経験をもとに、ベンダーの立場からCADの普及活動を行う。現在は独立し、ユーザーの目線に立ち、効果的なCAD導入を支援している。 著書に「今すぐ使いたい人のためのAutoCAD LT 操作のきほん」(株式会社ボーンデジタル刊)がある。