清水建設は、建築工事現場の生産性向上、苦渋・反復作業の軽減、検査・管理業務の高効率化を目的に、BIMを核とする情報化施工により、最先端技術を搭載した自律型ロボットと人がコラボしながら工事を進める次世代型生産システム「シミズ スマート サイト」を構築したことを発表した。

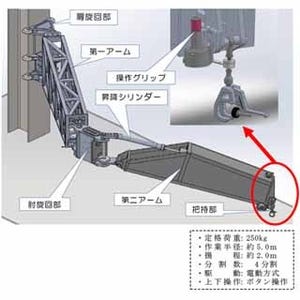

同システムを構成する自律型ロボットと建機は、ブームを伸縮させて作業半径を調整する水平スライドクレーン「Exter」、溶接トーチを操る柱溶接ロボット「Robo-Welder」、天井や床材を2本の腕で施工する多能工ロボット「Robo-Buddy」、資材をRobo-Buddyの作業場所まで自動搬送するロボット「Robo-Carrier」を核とする4種類の水平・垂直搬送ロボットで構成される。

各ロボットは、タブレット操作によりロボット統合管理システムから送信される作業指示に基づき、自己の所在位置を認識しながら現場内を移動し、施工対象物を認識しながら自律的に稼働する。稼働状況や作業結果は統合管理システムにリアルタイムに記録・蓄積され、タブレット画面上でいつでも確認できる。

また、同システムの適用現場では、基礎工事終了後に建物をすっぽり覆う全天候軽量屋根「全天候カバー」を組み立て、その中に設置されたExterが鉄骨の柱・梁を順に所定の位置に吊り込み、Robo-Welderが柱を溶接しながら躯体工事が進む。下層階からはRobo-Buddyが最終工程となる天井、床を仕上げていく。現場に搬入された資材は、夜のうちにRobo-Carrierを核とする水平・垂直搬送ロボットにより所定の作業階に搬送・仮置きされた後、Robo-Buddyの作業場所まで搬送される仕組みだ。

なお、同システムを30階建て、基準床面積3,000m2クラスのビルに適用した場合の省人化の効果(削減率)は、揚重・搬送作業で75%、2,500人、天井・床施工で75%、2,100人、柱溶接作業で70%、1,150人、計6,000人近くになるという試算結果が出ているという。省人化効果により、個々の建機・ロボットは2~3現場転用することで減価償却が可能だとしている。既に同システムを構成する個々のロボット・建機の適用現場が決まっており、2018年早々にも関西でシステム全体を適用した高層ビルの建設工事に着手し、竣工までにロボットを適用する工種において70%以上の省人化を目指す。