産業技術総合研究所(産総研)は6月1日、カンチレバーやブリッジなどの浮遊部を持つ微小構造の新しい製造技術を開発したと発表した。

同成果は、産総研フレキシブルエレクトロニクス研究センター印刷プロセスチーム 金澤周介研究員、牛島洋史研究チーム長らの研究グループによるもので、6月7日~9日に東京ビッグサイトで開催される「JPCA Show 2017(第47回国際電子回路産業展)」に関連技術が展示される予定。

同研究グループが今回開発した技術「Lift On-Offset Printing(LOOP:ループ)法」は、版から基板にインクを直接供給せずに中間転写体を介して転写する「オフセット印刷方式」をベースとしたもの。オフセット印刷の要領で、中間転写体であるブランケットと呼ばれるゴムの仮基板に一度インクを印刷し、それを目的の基板へと転写するが、この際にブランケット上に印刷された形状が、後の転写後に浮遊部となる。

ただしループ法では、従来のオフセット印刷法と異なり、ブランケット上でインクをUV照射や熱などで一度完全に硬化させ、転写に必要な粘着部を改めて印刷してから転写する。硬化された層は、転写後もブランケット上での形を維持するため、あらかじめ基板に設けた凸部に接触させて転写することで、基板から離れて宙に浮いた部分をもつ構造を形成できる。

転写の際に重要となるのが、「付着力スイッチング処理」と呼ばれる工程だ。硬化済みの層とブランケットのあいだの付着力を、ゴム素材の性質を利用した独自の手法でコントロールすることで、硬化された層の付着力を低下させ、ブランケットから剥がれやすくすることができる。これにより、ループ法で形成される浮遊部は形状の自由度が高く、文字列状のカンチレバーや、矩形波形状のブリッジなどの複雑な構造を破断させずに転写することが可能となっている。

従来、このような微小な浮遊部の形成には、不要な部分を取り除くことで目的の形を得るという方針で、半導体製造プロセスにおけるフォトリソグラフィを使ったエッチング法が用いられてきた。しかし、ループ法と比較すると製造工程数が多く、真空環境や薬液などが必要となるほか、材料が無駄になるなど多くの課題を抱えていた。

一方、ループ法の工程数は上記の従来法の半分以下。金澤研究員によると、製造にかかる時間は従来法にくらべて約80%削減することができるという。コストの面でも、人件費や設備投資を大幅に削減できることが期待されるとしている。

また、後から取り除かれる材料がなく省資源であることや、薬液に晒す工程がないため、布地やゴムなど多彩な素材を基板として使えるなどのメリットがある。たとえばスポンジのような柔らかな素材の上にも浮遊部を持つ微小構造を形成することが可能だ。さらに、輪転式印刷のような量産プロセスへの展開が容易であり、全工程が大気中で行われることからも、量産技術としての実用化に期待ができる。

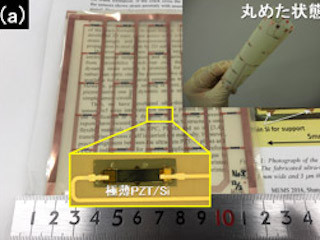

同研究グループは今回、これらのループ法のメリットを生かして、公共交通機関のドライバーが使用するヘッドマイクの先端のスポンジ部分に導電性のカンチレバーを形成し、ヘッドマイク一体型の呼吸センサを開発した。

同センサは、スポンジの裏面に設けた導電性カンチレバーと、エアギャップを介して向かい合う対向電極とのあいだの静電容量の変化を計測するというもので、呼気によってカンチレバーが変位すると静電容量も変化するため、呼吸の深さと周期を静電容量の変化として検出できる。

|

|

記者説明会では、実際に同センサを用いたヘッドマイクを着用し、睡眠によって呼吸が深くなると、アラートが出るというシステムのデモンストレーションが行われた。従来法ではこのようなスポンジ状の素材にセンサ機能を付与することが難しい。ロードセルと呼ばれるセンサでも同様のシステムは可能だが、ここまで小型化することは厳しいという |

今後、同研究グループは、高性能化とセンサのバリエーションの充実を図っていくほか、量産プロセスの確立を目指していくとしている。また、民間企業への技術移転を進めていくことで、3年後の実用化を目指していきたい考えだ。