ダイヘンは、大阪府立産業技術総合研究所との共同研究により、金属3Dプリンタを使用した銅合金3D積層造形技術を確立、特許を取得したことを発表した。

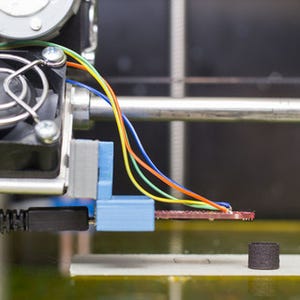

今回発表されたのは、汎用の金属3Dプリンタ(コンセプトレーザー製「M2」/レーザー出力400W)を用いて、銅合金3D積層造形を可能とする造形技術(銅合金粉末および加工プロセスのノウハウ)。同社によれば、銅はレーザの反射率が高く、3Dプリンタによる積層造形は困難とされていた。

3Dプリンタでの積層造形を用いることで、鋳造や切削では困難な形状が一体構造で製造可能。中空構造部材の内部精密加工など、従来の加工法では実現できない構造の造形も可能となるほか、3Dデータからの造形により金型が不要となることから、試作などのプロセスで大幅な納期短縮が実現できるという。

用途に応じて造形物の特性を任意に変更することができ、導電率を重視する場合は導電率を純銅の最大90%まで、機械強度を重視する場合は引張強さを純銅の最大3倍まで高めた造形物の製作が可能となる。

すでに同社は自社製品の開発・試作・製造にこの技術を活用しており、高能率アーク溶接システム「D-Arc」用高電流水冷トーチに応用して、高冷却機能と小型軽量化を実現した。