産業技術総合研究所(産総研)は12月12日、1次元ナノカーボン材料であるカーボンナノチューブ(CNT)を利用した新たな配線作製技術を開発したと発表した。

同成果は、同所 ナノエレクトロニクス研究部門 連携研究体グリーン・ナノエレクトロニクスセンター(GNC)の佐藤元伸特定集中研究専門員、佐藤信太郎特定集中研究専門員らによるもの。詳細は、12月9~11日に米国ワシントンD.C.で開催される「International Electron Device Meeting(IEDM)」にて発表される。

LSIはこれまで、微細化により低消費電力化を図ってきたが、微細化の限界が近づくとともに、様々な弊害が指摘されている。最先端LSIの微細配線には銅が使用されているが、配線の微細化に伴い電流密度が高くなるとともにエレクトロマイグレーション耐性も低くなるため、信頼性の低下が指摘されている。さらに、微細化に伴い、結晶粒境界や表面での電子の散乱や、薄膜化に限界があるバリアメタルにより、銅配線の実効抵抗率が上昇しつつある。そのため、銅に代わる微細配線の材料が求められている。一方、CNTは銅より2桁以上高い電流密度耐性を持つとともに、バリスティック伝導を示すことから低抵抗化も期待でき、微細化が進むLSIの配線材料として期待されている。しかし、これまで配線に適した高品質CNTを用いた配線は作製できておらず、抵抗も高かった。GNCでは、従来のLSIの消費電力を1/10~1/100に低減することを目標に、CNTを配線やトランジスタへ応用するための研究に取り組んできた。

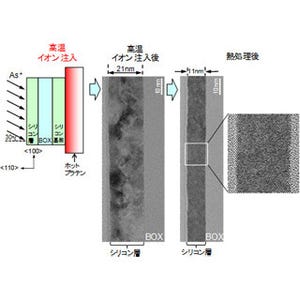

今回開発したCNT配線作製技術は、図1のような流れで行われた。まず、熱酸化膜(SiO2)付きシリコン(Si)基板上に化学気相合成(CVD)法によって多層CNTを合成する。触媒として、チタン(1nm)とコバルト(2nm)の積層膜を真空蒸着法により基板上に形成した。原料はアセチレンをアルゴンで希釈したガスであり、基板温度は850℃である。次に、合成したCNT束の先端部に金属膜(金)を堆積してCNT束の支持膜とする。その後、CNT下層のSiO2膜をバッファードフッ酸により除去して、支持膜付きCNT束を合成用の基板から分離する。さらに、分離した支持膜付きCNT束をプラグ用の穴を開けた基板に転写する。その際、アセトンなどの揮発性の液体を基板とCNT束の界面に塗布しておくと、その蒸発の際の毛細管力により支持膜付きCNTが基板に密着し、CNTがプラグ用穴に挿入(インプラント)される。次に、CNT束を転写した基板にスピンオングラス(SOG)を塗布し、化学機械研磨(CMP)により金属膜とCNTの穴からはみ出した部分をSOGとともに除去し平坦化して、インプラントCNTプラグを作製した。

図2(a)は、基板上に合成したCNTの走査電子顕微鏡(SEM)像。約800nmの長さのCNTが垂直方向に配列して基板上に形成されており、その本数密度は3×1011cm-2だった。図2(b)は、支持膜付きCNT束が挿入されたプラグ穴付き基板の断面SEM像。金支持膜を付けたため、挿入可能なCNTの長さは約500nmとなり、穴の深さが500nm以下であればプラグ底まで挿入できることがわかる。用いたプラグ穴は、上部が徐々に広がる構造になっているため、穴と穴の間にあるCNTも穴に集めることができる。この例では、穴のピッチP((穴の直径+穴の間のスペース)/穴の直径)は2であり、最大P2倍程度まで(今回は1.2×1012cm-2程度まで)、プラグ穴の中のCNTの密度を高めることができる。

図3は、CMP後のプラグ穴に埋め込まれたCNT束を上から観察したSEM像。転写に用いた支持膜などが除去され、平坦化されている。このようなCNTプラグの上部に電極として、チタン(5nm)/金(200nm)電極を堆積させた。また、プラグ穴の底には窒化チタンの下部電極が堆積されている。これらの上下電極を用いて、CNTプラグの接触抵抗込みの抵抗を測定した。その結果が図4である。今回開発したCNTプラグでは、直接合成のCNTプラグよりも1桁以上抵抗が改善していた。タングステンプラグの抵抗より高いが、CNTプラグの抵抗は用いたCNTの抵抗に依存するため、CNTの品質や密度の向上により、今後改善可能である。図5は、今回のCNTプラグ抵抗とCNTプラグ/ビア配線抵抗の報告値の比較。今回の結果は、他の研究機関の結果と比較しても優れていることがわかる。

|

|

|

|

|

図3 CMPにより平坦化されたCNTプラグの平面SEM像 |

図4 今回開発した450℃で直接プラグ穴に合成したCNTプラグの抵抗と、LSIで通常使用されているタングステン(W)プラグの抵抗 |

図5 今回開発したインプラントCNTプラグの抵抗とCNTプラグ/ビア配線抵抗の報告値との比較。他研究機関の結果はCNT直接合成によるもの |

今後は、開発したCNTの転写・挿入による配線作製技術を、LSIの微細配線や3次元LSIのTSVに応用することを目指す。特に、配線への応用については、CNTに加えて多層グラフェンを利用した3次元配線を開発し、LSIへの適用を目指すとコメントしている。