岡山大学は10月21日、独自開発した合成方法によって作製された従来のものよりもサイズが大きく、ほぼすべてが一層になっていること、ならびに分散性が高い「酸化グラフェン」を用いた分散水がスチール材料でも潤滑油より低摩擦であり、かつ摩耗も少ないことを発見したと発表した。

同成果は、同大大学院自然科学研究科機械設計学研究室の木之下博 准教授と同大異分野融合先端研究コアの仁科勇太 助教らによるもの。詳細は、化学系の学術雑誌「Carbon」に掲載された。

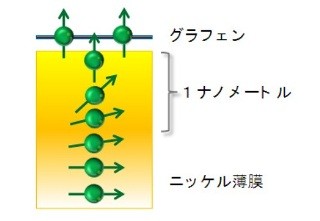

酸化グラフェンは、2010年のノーベル物理学賞受賞で話題となった「グラフェン」と同じ炭素原子が結合して1枚のシート状に結合している物質で、分子レベルの薄さで柔軟であり、サイズは数十μmを超えつつも、酸化されているため水とよく混ざるという特徴を持つ。

一方、ステンレス材料では水の潤滑性がほとんどないため、切削や研削などの機械加工の分野では、潤滑油をエマルジョン化(乳化)して、水に分散させた水溶性潤滑剤を用いていることで対応してきたが、高い廃棄コストが問題となっていた。

そこで今回、研究グループはそうした廃棄コストの問題などの解決を目指し、精製水に独自開発した合成法を用いた酸化グラフェンを濃度1質量%で混ぜ、その分散水中でタングステンカーバイト(WC:超鋼)球とステンレス(SUS304)基板を摩擦させる実験を実施。摩擦係数が0.05付近と、潤滑油などよりも小さいことを確認したという。

一般的にナノ物質は高価だが、今回開発された合成方法で作製される酸化グラフェンでは、1kgを1万円以下で合成可能になると研究グループでは試算しているほか、1質量%の酸化グラフェンを含んだ1lの分散水のコストは100円以下に抑えられるとのことで経済的メリットを発揮することができるとしている。また、酸化グラフェンは、炭素と酸素、水素原子のみで構成されているため環境負荷が低いほか、遠心分離などで水からの再回収が容易なため、廃棄コストも低い利点があるという。

なお、今回開発された分散水は、既存の水潤滑システムをそのまま利用することが可能なため、特に大量の潤滑油を消費する切削や研削などの機械加工の分野においての利用が見込まれるとしている。