東京大学、東レ、三菱レイヨン、東洋紡、タカギセイコーなどの研究グループは9月3日、加熱すると成形しやすくなる熱可塑性樹脂を用いた、まったく新しい「炭素繊維強化熱可塑性プラスチックス(CFRTP)」の開発に成功したと発表した。

高い強度と軽さを両立可能な炭素繊維は、世界の生産量の7割以上を日系企業が独占している先進素材だが、エポキシ樹脂などの熱硬化性樹脂と一体化した「炭素繊維強化熱硬化性プラスチックス(CFRP)」は、「設計が難しい」、「金属のような均質材料ではない」、「成形加工時間が長い」、「高価」といった課題があった。

今回の研究は、そうしたCFRPが抱えている課題の解決を目的に行われたもので、主に4つの技術が開発されたという。

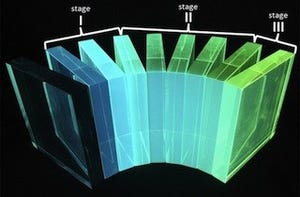

1つ目はポリプロピレン樹脂(PP)中に不連続の炭素繊維が均一・等方に分散した材料「等方性CFRTP中間基材」の開発。SMC(sheet molding compound)やGMT(Glass-mat reinforced thermoplastics)などの従来の複合材料基材と比較して、高い強度特性を有しているほか、単位重量当たりの剛性・強度(比剛性・比強度)に優れており、成形品は連続繊維を用いた航空機用CFRPに匹敵する軽量化効果を実現できることが確認されたという。また、一方向性CFRTP中間基材として、独自の表面処理技術および樹脂改質技術を用いることで、炭素繊維にPPを高度に含浸させたプリプレグテープの開発にも成功したほか、マトリクス樹脂がポリアミド樹脂の場合は、さらに高い物性を得ることができることも確認したという。

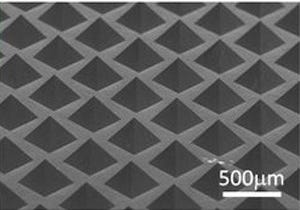

2つ目は「CFRTPの成形技術」の開発。今回の研究では、自動車用2次構造部材向けに、等方性CFRTP基材を使用し、金型占有時間が短く、成形後の材料バラつきを小さくできる高速スタンピング成形技術が開発されたほか、自動車用1次構造部材には、強度・剛性に優れた箱型断面構造を有する中空の閉断面構造体を用いることが有効であることから、一方向性基材を使用した高速内圧成形技術も開発したという。

この高速内圧成形技術は、シームレスな中空断面構造体を成形する方法だが、これまで熱可塑性複合材料は技術が確立されていなかったため、その成形加工品は皆無であったが、同技術により低圧での良好な形状賦形性を有し、高い力学特性を発現する高度なブレード設計技術とその成形技術が確立されたこととなった。

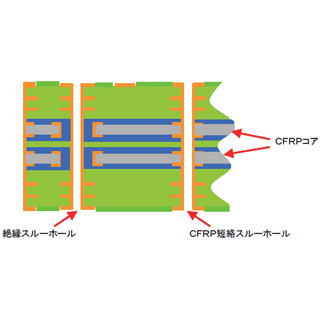

3つ目は、「CFRTP接合技術」で、CFRTP中間基材の汎用構造材料化を達成する目的で開発された。具体的には、既存のスチール溶接技術と並ぶスピードと接合強度を有する接合技術の開発をめざし、熱可塑性樹脂に特徴的な接合技術である融着法を検討。結果、熱板融着・振動融着・超音波融着などの接合面を重ね合わせて加熱加圧する方法を採用することで、接合部が一体化し、繊維含有率が増加し、繊維同士の絡みによる高靭性化が達成され、接合部の強度を高めることが可能となったという。

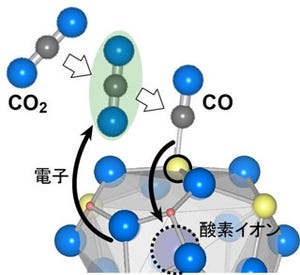

そして4つ目が「CFRTPリサイクル技術」の開発。炭素繊維は、高エネルギーを用いて製造される材料であるため、可能な限りのリサイクルが求められることとなる。今回開発されたCFRTP材料は、マトリクス樹脂がマテリアルリサイクルの可能な熱可塑性樹脂であるため、高度なリサイクルが可能で、環境負荷やコストを低減できるとのことで、これらの技術を組み合わせることで CFRTPの基材製造から部品成形・2次加工を経て完成車の組み立て、さらには使用から廃棄まで、生産プロセスからライフサイクル全体における廃材や不良品の循環を考慮したクローズドリサイクルの達成可能性が示されたという。

なお同材料を、量産車に適用すると、車体の重量は現行車比で約30%軽量化が可能となり、燃費向上などが期待できるようになるほか、リサイクル率の向上による循環型社会の実現にも寄与できると研究グループは説明しており、今後は、今回開発された材料および加工方法が、部材ごとの要求性能に合った個別の最適化が必要となることから、材料や成形についてのデータベースの構築・充実化を図りつつ、信頼性の向上や安全性を考慮した構造設計、評価方法の確立などを目指していきたいとしている。