シーメンスPLMソフトウェアは7月19日、都内で「PLM Connection Japan 2013」を開催し、それに合わせて、同社アジア・パシフィック地域 デジタル・マニュファクチャリング担当マーケティング・マネージャーのJohn Louie氏が、同社のデジタル・マニファクチャリング・ソリューションの最新版となる「Technomatix 11」の説明を行った。

|

|

|

シーメンスPLMソフトウェア アジア・パシフィック地域 デジタル・マニュファクチャリング担当マーケティング・マネージャーのJohn Louie氏 |

デジタル・マニュファクチャリングは、エラーのない生産や継続的な改善をいかに実現していくかに向けたソリューションで、より製品の短納期と高機能の両立、そしてグローバル化への対応といった課題の解決に向けた機能などが取り入れられている。

日本の場合、製品設計を国内で行い、実際の製造を中国や東南アジアといった諸外国などで行う製造スタイルが多いが、同氏はそうしたグローバル化の時代への対応とそうした作業現場における安全確保としての試作開発の低減を行う必要が生じており、それを実現することで短TAT化を図ることが可能となると説明する。

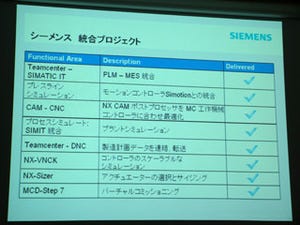

今回のバージョンでは、従来バージョンからさまざまな機能強化や他のソリューションとの連携強化が図られたという。これにより、製造工程を「工程計画管理」、「シミュレーション」、「生産立ち上げ」の3つに分けることが容易になったとするほか、製品品質の担保としてPLM(Product Lifecycle Management)とMES(Manufacturing Execution System:製造実行システム)の双方向統合が図られ、これにより企業全体での一貫性のある情報共有が可能になったという。

|

|

|

|

製造工程を「工程計画管理」、「シミュレーション」、「生産立ち上げ」の3つに分けることが容易にできるようになったTechnomatix 11。1つのプロダクトではなく、複数のツールが組み合わさったソリューションとなっている |

|

「工程計画管理」としては、製品の企画段階から保守に至るまでのすべてのデータを管理するPLMツール「Teamcenter」の機能として、「MPP(Manufacturing Process Planner)」や「eBOP(electronic Bill Of Process:電子工程表)」などに加えて、作業指示書の作製に向けた「eWI(electronic Work Instructions:電子作業指示書)」や工場レイアウトを決定させる各種ツールなどを組み合わせることで、製品情報に工場情報、工程情報、作業者/設備情報などを結びつけ、同社のアクティブワークスペース技術を活用することで、それらをセキュリティ管理された情報としてオンデマンドで工場内などで手軽に見ることが可能となった。

これにより、製造現場などでタブレットなどの携帯端末を用いて最新の情報を確認したり、作業指示データを動画として見ながら、作業を行うことが可能になるという。

2つ目の「シミュレーション」としては、従来バージョンではオフラインのスタンドアロンツールとして提供されていた製造ロボットや人の動作、物流などの動きを、Teamcenter Manufacutaring内のBOP情報と連動させる形でシミュレーションを可能とした。

また、独自の「イベントベースシミュレーション技術」の活用により、仮想的に部品などをシミュレーション上の製造ラインに配置し、信号の流れなどを含めた、実際の生産と同じ流れで動かすことも可能となった。これにより、リアルタイムで別の製品を一部に割り込みで流してみた場合にどうなるのか、といったシミュレーションや1つの工程で生じたエラーが、その周辺工程などにどのような影響をおよぼすのか、などの過程などを確かめることが可能になったという。

さらに、バーチャルシミュレーション技術として、一部の機器だけをシミュレーションで表示し、本物の生業装置とバーチャル装置を組み合わせて、製造現場に設備を導入する前に制御動作を確認したり、自動運転の動作確認を図ることが可能となっているほか、Kinectのサポートにより、人間の作業動作をダイレクトに取り込むことが可能になったという。

加えて、検査工程のデータを設計などにフィードバックすることを目的とした「DPV(Dimensional Planning & Validation)」を活用することで、Teamcenter上でプロセスや設計にそうしたデータを結び付けて分析をできるようにしたほか、プラントシミュレーションとして電力消費の最適化シミュレーションを追加。設備1つひとつの電力書肥料をシミュレーション上で管理して、どうすればライン全体で最適な電力消費を実現できるのか、ということを見ることもできるようになったという。

そして3つ目の「生産立ち上げ」としては、生産品質の確保に向けた管理や、生産の早期立ち上げに向けたバーチャル試運転などがある。

仮想的に試運転を行うことで自動化システムの検証を手助けすることができるようになるほか、オプションとして品質のトラッキングやPLMとMESの統合なども用意されているという。

同氏は、我々の最終目標は不具合のない立ち上げなどを実現することで、製造業者がよりよい意思決定を速やかに実現できるように手助けすること、と語る。そのためには、まだまだ自動的にデータを引っ張ってきて連携できていない部分もあるとし、「我々のビジョンはバーチャルとリアルの融合であり、最終的な目標として、工場に求められるすべての工程の自動化とバーチャルをデジタルの力を使って統合していくことを掲げ、それに向けた取り組みを進めていく」ということを強調した。