産業技術総合研究所(産総研)は5月22日、酸化チタン系の複合金属化合物薄膜をガラス基板にコーティングして、Potential-induced degradation(PID)現象による結晶シリコン太陽電池の出力低下を抑制する技術を開発したと発表した。

同成果は、同研究所 太陽光発電工学研究センター 太陽電池モジュール信頼性評価連携研究体の増田淳 連携研究体長、原浩二郎 主任研究員、ならびにサスティナブル・テクノロジー(STi)らによるもの。詳細は、2013年6月4日および5日に茨城県のつくば国際会議場で開催される「産総研 太陽光発電工学研究センター成果報告会2013」、ならびに2013年6月17~20日に石川県立音楽堂で開催される「The 4th International Symposium on Organic and Inorganic Electronic Materials and Related Nanotechnologies(EM-NANO 2013)」で発表される予定だ。

太陽光発電が日本でも急速に普及しているが、近年、海外のメガソーラーでは、PID現象と呼ばれる太陽電池モジュール・システムの出力が低下する現象が報告されるようになっている。同現象は、長期間の利用で起きる経年劣化とは異なり、数カ月から数年の比較的短期間でも起こりうるとされていることから、メガソーラーの長期信頼性の向上と導入拡大を目指すためには、PID現象のメカニズムの解明と、低コストなPID対策技術の開発が求められていた。

今回、産総研とSTiは、佐賀県の地場産業・技術を太陽電池モジュールの信頼性向上のために活用し、酸化物系の化合物薄膜を太陽電池モジュールのガラス基板上にコーティングすることによるPID対策技術の開発に取り組んだという。

具体的には、STiの酸化チタン系複合金属化合物薄膜を太陽電池モジュールに用いられるガラス基板表面上にコーティングすることで、PID現象の主原因とされるナトリウムイオンなどのガラス基板からの拡散を防止して、太陽電池モジュールの出力低下を抑制しようというもの。

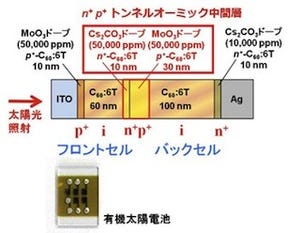

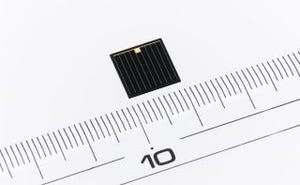

今回試作されたPID対策済みモジュールの構造としては、酸化チタン系の複合金属化合物薄膜を、ガラス基板表面上(結晶シリコンセル側)に原料を含む溶液をドクターブレード法によりコーティングし、乾燥させた後、200~450℃で約15分間加熱焼成して製膜。そこに、複合金属化合物薄膜をコーティングしたガラス基板、封止材のEVAフィルム、結晶シリコンセル、バックシートを重ね合わせて、真空ラミネートするというものとなっている。

実際に、一般的な標準型モジュールと対策済みモジュールそれぞれにおいて、PID試験前後の特性を評価したところ、PID試験前後の疑似太陽光照射下での電流電圧特性(PID試験条件は-1000V、85℃、2時間)では、薄膜をコーティングしていない標準型モジュールの変換効率は、PID試験後に15.9%から0.6%へと低下したが、対策済みモジュールでは、PID試験による効率の低下がわずかなものに抑えられることが確認されたとする。

これは、PIDの主な原因とされているガラスからのナトリウムイオンなどの拡散が、今回用いた酸化チタン系複合金属化合物薄膜によりブロックされたことによるもの、と研究グループでは説明する。

また、今回用いられた酸化チタン系複合金属化合物は比較的低コストであり、簡易な製膜方法、低温焼成で製膜でき、使用量も少なくすむことから、低コストPID対策の有望な候補の1つになることが期待されるとのことで、研究グループでは今後、酸化チタン系複合金属化合物薄膜の材質や膜厚、製膜条件などの最適化を進め、PID現象の抑制効果の向上とその実証を行っていくとしているほか、より詳細なPID現象抑制メカニズムの解明、大面積モジュールでの実証試験など、早期実用化を目指した研究開発を行っていく予定としている。