産業技術総合研究所(産総研)とユニチカは1月21日、ポリイミドとシリカからなる柔軟で耐熱性の高いナノコンポジット多孔体を製造する技術を開発したと発表した。

成果は、産総研 ナノシステム研究部門 ナノケミカルプロセス研究グループ 依田智研究グループ長と、ユニチカ 福林夢人研究員らによるもの。詳細は2013年1月30日より東京ビッグサイトで開催される「nano tech 2013 第12回 国際ナノテクノロジー総合展・技術会議」で展示される。また、2013年3月22日より滋賀県草津市で開催される「日本化学会第93春季年会(2013)」にて発表される予定。

ポリイミドは、耐熱性や機械的強度、絶縁性、耐薬品性などに優れ、耐熱材料や電子部品用絶縁材料として幅広く用いられている。多孔質にすることで断熱性を向上させ、誘電率を低下できるため、断熱材料や低誘電率材料として多孔質ポリイミドが注目されているが、近年、性能向上のためにより高い空隙率の多孔体が求められていた。大きな空孔を作れば空隙率を増大できるが、機械的強度や断熱性能も低下するため、できるだけ小さな空孔を高密度で分散させて空隙率を増すことが望まれている。

また最近、熱エネルギーを有効に利用するため、100~300℃程度の温度領域で複雑な形状の自動車や機械部品に使用できる断熱材のニーズが高まっている。この温度領域では従来の発泡ポリマー系断熱材は使用できない他、セラミックス系断熱材では柔軟性や耐衝撃性、耐振性などが不足しているため、柔軟で耐熱性に優れた高性能断熱材料が求められている。

産総研では、高圧CO2とポリマーを用いたナノコンポジットの製造技術に取り組んできており、これまでに、高圧下ではシリコンアルコキシド、ポリマー、CO2の3成分が均一に混合することを利用し、均一相状態からの相分離によって断熱性能の高いシリカとポリマーのナノコンポジットを製造する技術を開発してきた。一方、ユニチカは、独自のポリマー技術を駆使し、ポリイミドの前駆体溶液やポリイミド粉末などを開発しているほか、熱処理だけの簡便なプロセスによりポリイミド多孔質層を形成できる前駆体溶液を開発してきた。そこで両者は、2011年5月より共同研究を開始し、高圧CO2を用いたポリイミドの多孔質化とシリカとのナノコンポジット化の研究に取り組んできたというわけである。

ポリイミドそのものは熱的、化学的な安定性が高く、溶融混練法などの手法によって他成分を導入することは困難だ。しかし、ポリイミドの前駆体溶液には、比較的容易に他成分を混合できることが知られていることから、今回の研究により、ポリイミドの前駆体溶液にシリカの原料であるシリコンアルコキシドを溶解し、前駆体溶液中にシリカを析出させる手法と、前駆体溶液に高圧CO2を導入することで引き起こされる相分離現象を利用することで、ポリイミドとシリカのナノコンポジット多孔体が得られることが発見された。

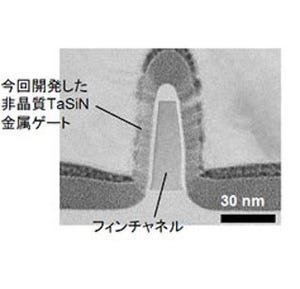

ポリイミドの前駆体としてはポリアミック酸を用いる。ポリアミック酸を溶媒に溶解した前駆体溶液にシリコンアルコキシドを混合すると均一相状態となる。これに高圧のCO2を導入して20MPaまで加圧、313Kに加熱すると、CO2との親和性が低いポリアミック酸や前駆体溶液に極微量含まれる水が相分離してCO2と溶媒は液滴を形成する。この状態で、シリコンアルコキシドの加水分解・縮重合が進み、シリカ微粒子が析出。その後、減圧すると、CO2と溶媒からなる液滴が取り除かれて気孔となり、シリカを含んだポリアミック酸の多孔体が得られる。この多孔体を加熱してポリアミック酸をイミド化し、多孔構造を固定することにより、最終的にポリイミド=シリカナノコンポジット多孔体が得られる。

同手法により、75%以上とポリイミド系材料としては高い空隙率の多孔体が作製できる。なお、シリコンアルコキシドを加えないと、空隙率の高い多孔体は得られない。これは、シリコンアルコキシドがCO2の溶解量の増大や、微細構造の固定化に寄与しているためと考えられる。

|

|

|

作製されたポリイミドシリカナノコンポジット多孔体の電子顕微鏡像。作製条件の最適化により、20~30μmのセルが均一に形成された構造が得られた(左)。また、セルの壁も数十nmの微細孔をもつ多孔構造で、50~100nmのシリカ微粒子が内包された、ユニークな構造が形成されていた(右) |

この多孔体は高い柔軟性を持ち、引っ張り試験によってじん性を持つことが確認された。また、熱分解温度も600℃以上と、ポリイミドがもつポリマーとして最高レベルの高い耐熱性を有していることが判明。これらの性質から、今回開発されたポリイミドシリカナノコンポジット多孔体は、耐熱性と高い空隙率、機械的強度を併せもつ、低誘電率材料、絶縁材料、断熱材などとしての応用が期待される。

現在、研究グループでは、断熱性能の評価を進めており、今後は高い空隙率を維持したままで微細孔の割合を増すことにより、さらなる強度の増大、断熱性能の向上に取り組むとするほか、電子材料や断熱材料としての性能評価を行い、5年以内の実用化に向けた量産技術の開発を進める予定とコメントしている。