産業技術総合研究所(産総研)は、量産が容易な印刷技術を用いてプルシアンブルー型錯体ナノ粒子を使用したエレクトロクロミック色変化素子を製造する技術を開発したと発表した。

同成果は、同所 ナノシステム研究部門 グリーンテクノロジー研究グループ 川本徹研究グループ長によるもの。東和製作所、関東化学と共同で行われた。詳細は、11月21日~26日に渋谷ヒカリエCreative Lounge MOVにて開催される「Prussian Blue Device」において発表される。

近年、物体の色を変える技術が注目を集め、様々な場所で使用されつつある。例えば、電子ペーパーでは、発光の色を変えるのではなく、物体自体の色を変えて表示しているものがある。発光体がないので、表示を継続させるだけではエネルギーは消費されないのが特徴となっている。また、調光ガラスという窓ガラスの色を変える技術も実用化が進み、航空機の窓ガラスでは、すでに実用化されている。調光ガラスは、入射光を制御することで、空調を効率化できる点が大きな利点の1つとされ、省エネルギーの観点からも注目されている。他にも温湿度などの外部状況により色が変わる材料を使用したセンサや、鏡の反射率を変えた防眩ミラーなども実用化されている。

物体の色を変える技術の1つに、エレクトロクロミック技術がある。材料を電気化学的に酸化もしくは還元して色を変化させる技術で、色変化の度合いが大きいこと、電気による色変化なので制御がしやすいことなどが利点となっている。原理的には、コストも安いと考えられているが、工程の複雑さや歩留りの悪さなどの問題があり、実際に大面積の素子を安価で作成できている訳ではない。コストの問題を解決する1つの方法として、各部材を塗布や印刷によって成膜し、素子化する塗布法や印刷法が期待されている。また、印刷法はパターニングを施すことなどが容易であることから、多機能な素子の開発も可能と見られており、塗布法や印刷法によるエレクトロクロミック素子の製造技術の確立が期待されている。

これまでは、エレクトロクロミックナノ粒子インクはスピンコート法で塗布し、パターニングが必要な際には、レジスト法が用いられてきた。これらの方法は、ロールツーロール法などの量産性の高い連続製造にするのが難しいことや、パターニングの際の工程が多くなってしまうことなどの課題があった。また、ゲル電解質と封止材の塗布には、主としてディスペンサ塗布が用いられてきたが、塗布速度の向上が難しいことやゲル電解質の種類によっては均一な塗布が難しいことが課題だった。

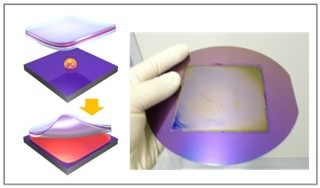

今回開発されたエレクトロクロミック素子は、ナノ粒子を塗布した透明導電膜基板2枚の間にKTFSI、炭酸プロピレン、PMMAからなるゲル電解質を挟み、封止材で封止してある。ナノ粒子インクの塗布には、ナノ粒子インクをスプレーして塗布する方法を用いている。全面に塗布する場合には、スプレーで霧状にしたインクを基板に付着させる。超音波の利用などにより、液滴をさらに微小にして、より平滑に塗布することもできる。また、穴の開いたマスクで基板を覆ってインクをスプレーすれば、インクはマスクの穴が開いた部分だけに付着し、パターニングを施すことが可能となる。マスクを変えて、異なったインクを重ねてスプレーすることで、一枚の基板上に多種類のインクを印刷することもできる。さらに、スピンコート法のように基板を高速回転させる必要がないため、基板の形状の自由度が高く、複雑な形状の基板に塗布することもできる。

図2(a)は、スプレー印刷法でナノ粒子インクを透明導電性フィルムに塗布し作成された、V字型のエレクトロクロミック素子。これまでのスピンコート成膜では、このような形状の素子作製は困難だった。 図2(b)は、実際にプルシアンブルーナノ粒子インクを塗布した透明導電膜基板(ITO基板)の電子顕微鏡写真。プルシアンブルーナノ粒子の1次粒径を10~20nm程度、2次粒径も100nm以下とすることで、スプレーノズルでの詰まりもほとんどなく、連続的なスプレー印刷が可能となった。ナノ粒子を塗布した基板を0.1mol/LのKTFSI/炭酸プロピレン電解液に浸し、基板の電位を変化させた際の色変化挙動を調べたところ、基板の電位を+0.4V~-0.4Vに変化させると青色から無色透明に変わり、電圧を逆に変化させると青色に戻った。また、スプレー塗布膜は従来のスピンコート法よる塗布膜と同様の色変化を示すが、色変化の速度が8~12%高速化した。これは、スプレー塗布膜の方がナノ粒子膜内の空隙が大きく、色変化に必要なカリウムイオンのナノ粒子と電解液の間の移動速度が上がったためと推測される。

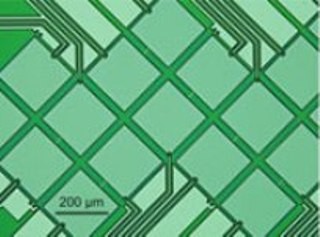

素子を完成させるために必要となるゲル電解質や封止材については、材料の粘度が高いため、スプレー印刷ではなく高粘度材料の塗布に適したスクリーン印刷を使用。スクリーン印刷は、図1のように、版を基板に押し当て、その上に滴下した材料をスキージと呼ばれる器具で押しこみ印刷する方法である。版にあるメッシュ状の穴の部分だけ材料が通過して基板に塗布される。ゲル電解質と封止材を同一基板に膜厚を制御して塗布することが難しいことから、スクリーン印刷による素子の作製は困難だと考えられていたが、今回、ゲル電解質と封止材をそれぞれ別の基板に塗布してから、それらを貼りあわせる工程を開発し、ゲル電解質と封止材のどちらもスクリーン印刷で製造できるようにした。

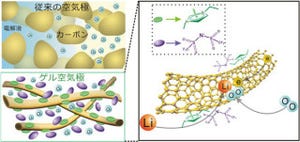

図3は、今回開発した印刷法により作製した青-黄の色変化を示すエレクトロクロミック素子と、その光学特性。色変化挙動はスピンコート法とディスペンサ塗布を使用した従来の印刷法で作製したものと同様である素子が作製できたとする。

|

|

|

図3 量産対応印刷法により作製したエレクトロクロミック素子とその光学特性。(a)量産対応印刷法により作製したエレクトロクロミック素子。左側、右側はそれぞれ0V、1.2Vの電圧をかけた時の素子の色。(b)電圧をかけた素子の可視光透過スペクトル。赤線、黒線はそれぞれ0V、1.2Vの電圧をかけた時のスペクトルを示している |

今回、開発したこれらの技術の量産性を実証するため、色変化するオブジェを制作した。このオブジェは、10cm角のエレクトロクロミック素子1000個からなり、すべての素子の色を変化させることができる。なお、使用したエレクトロクロミック素子は、関東化学が製造した量産化ナノ粒子インクを用い、東和製作所が開発したナノ粒子塗布用スプレー装置を用いて製造した。

今後は、素子の量産化検討などをさらに進め、数年以内の実用化を目指すとともに、他の色のプルシアンブルー型錯体やフィルムなど、別種の基板についてもこの技術を適用した量産手法を開発し、用途の多様化を図る方針とコメントしている。