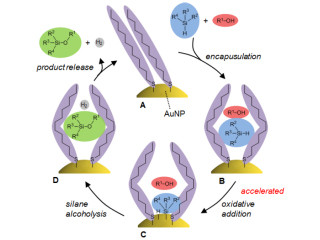

物質・材料研究機構(NIMS)は10月4日、ねじメーカーの降矢技研、圧延メーカーの大阪精工と共に鋼のナノレベルまでの結晶粒微細化技術を開発し、高強度化に伴う延性低下の問題を克服し、高強度かつ高成形性の材料開発に成功し、さらにその超微細粒材料の長尺鋼線材としての量産技術を確立し、超微細組織(ナノ組織)を持った高強度精密部品である「M1.7マイクロねじ」(画像1)の実用化に成功したと発表した。

今回開発されたナノ組織マイクロねじは、ねじ商社の山一精工を経由して、パナソニック製スマートフォンに採用されることに。2011年8月に発売されたパナソニック初のスマートフォン「P07-C」から現行の「P-07D_ELUGA」に至るまで、すでに1年以上の実績を有し、ねじの累計製造個数は約600万個を超えている。また、同ねじは製造工程で従来製造法に比べCO2排出50%削減を可能にした。

成果は、NIMS 材料信頼性評価ユニットの鳥塚史郎グループリーダーらと、降矢技研、大阪精工の研究者らによる共同研究グループによるもの。

ねじは高強度精密部品であり、産業に欠かすことのできない重要な部品である。一見すると小さいため、存在そのものが軽く見られがちだし、簡便な製造工程で作り出されているものと思われがちだが、画像2に示すように、実は非常に多くの工程からなっているのだ。

まず、鉄鋼会社において熱間圧延で製造された鋼線素材(直径6mm)は、線材2次圧延メーカーによって、「伸線」、「焼鈍」といった工程を繰り返して、おおよそ直径2mm以下まで減径される。

次に、ねじメーカーがその鋼線をもとに、「冷間圧造」、「転造」を行ってねじに成形し、さらに熱処理メーカーが「焼入れ」と「焼戻し」を行い、最後にめっきを行って、ねじ製品となるのだ。

ねじ製造1t当たり、470kgのCO2を排出している。このように、熱処理の工程が多いことが問題で、エネルギー多消費、CO2多排出型の構造となっている点が、環境的に問題といえよう。したがって、この熱処理工程を省略できれば、小さなねじとはいえ、世界で大量に生産されるため、エネルギー問題、地球環境問題の解決に寄与できるというわけである。

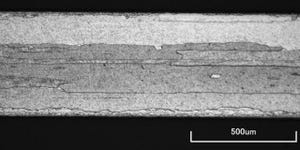

鉄鋼材料を高強度化すれば、必ず延性の低下を伴う。すなわち、強度と延性はトレードオフの関係を持つ。高強度な鋼線を素材として、ねじ成形(冷間圧造)を行うと、画像3の左のねじのように頭部に「リセス割れ」が発生してしまう。そのため、素材は焼鈍された柔らかい鋼線(冷間圧造用鋼「SWCH16A」など)が用いられてきた。したがって、熱処理の省略はできなかった。

そこで研究グループは今回、結晶粒超微細粒化によって、高強度であるにも関わらず、ねじに成形しても割れない成形性の両立、トレードオフの関係を打破することに挑戦。

その結果、低炭素鋼を200nmレベルまで結晶粒を超微細化することによって、引張強度1.1ギガパスカル(GPa)と絞り値(引張試験における素材断面積と破断断面積の減少率)80%の高延性が得られ、ねじ成形しても割れのない高成形性を実現できたのである(画像4)。

画像5と6は金属結晶組織を示したもので、画像5の普通鋼の組織と比べると、画像6の微細粒鋼は2次元的にも数100倍の粒密度であることがわかるはずだ。

さらに降矢技研では、この高強度超微細粒鋼線を成形するための2段圧造法にも改良を加え、より安定なねじ成形技術が開発された。その結果、頭部に割れのない高強度ねじの製造に目途をつけることに成功。今回開発されたナノレベル超微細粒鋼では、リセス割れがなく、1.1GPaの高強度が得られ、従来技術を遙かに凌駕したものとなったのである。

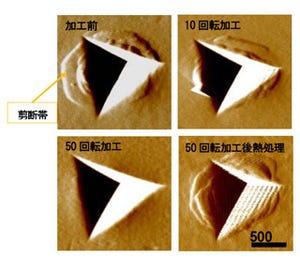

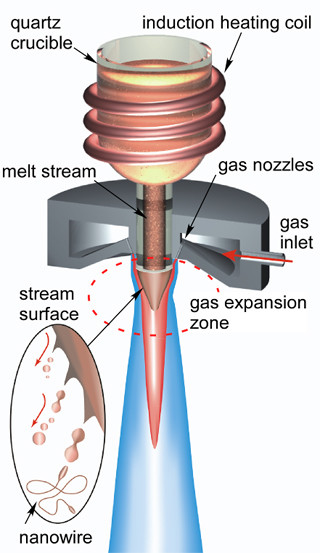

超微細粒鋼の製造原理は、「温間加工温度域」、すなわち、500℃で「強圧延加工」を行うことだ。多方向から圧延することによって、大きな圧延加工を連続的に与えることができるようになった。これらの考えをさらに発展させ、大阪精工において、量産型の連続圧延機を完成するに至ったのである。

画像6は量産コイルの外観だ。直径1.3mmの鋼線であり、金属結晶組織は単軸径200nmで、引張強さ1.1GPaの高強度を有し、絞り値も80%を有し、頭部に割れのないねじの成形が可能だ。画像6の量産コイルから製造したねじの内部組織を画像7に示すが、超微細組織、さらに、ナノレベルまで微細化した組織となっている。

以上、高強度化に伴う延性低下の問題の克服と長尺鋼線材の製造技術によって、高強度と高成形性の両立および量産技術の確立という2つの問題を解決し、超微細粒鋼を初めて実用化するに至った。

ねじは成形後すでに高強度であり、画像2に示すように、焼入・焼戻しのような熱処理を不要にすることができ、その結果、従来ねじが1t当たり470kgのCO2を製造工程で排出していたところ、50%近く削減して240kgとすることにも成功したのである。すなわち、結晶粒超微細化の技術を応用し、熱処理を省略しても、高強度で高信頼性を有し、環境にやさしいグリーンな高強度精密部品の製造技術を確立したというわけだ。

情報家電における携帯電話用ねじ、自動車におけるボルト、医療用金属部品など精密部品を必要としている分野は産業の大多数に及ぶ。これらの部品部材には、強度、靱性、疲労寿命など高い信頼性が求められる。この高い信頼性を得るために、現在では焼入焼戻しという熱処理が行われ、高強度を付与しているわけだ。

この熱処理の省略は長年追求されてきた技術であるが、引張強さで1GPaを超えることはできなかった。今回のブレークスルーにより、ねじ以外の部品にまで、広範囲な応用が期待できるという。例えば、シャフトなどの軸物、リベット、歯車のように形の決まった部品から、マイクロパーツと呼ばれる冷間圧造で製造する複雑形状部品など、幅広い発展が期待できると、研究グループは語っている。