東北大学は、従来セラミックスに脆さをもたらすとされてきた「多孔性」や「界面相」が、「炭化ホウ素セラミックス」中に導入されると、機械特性が改善されることを明らかにしたと発表した。

成果は、東北大 原子分子材料科学 高等研究機構(AIMR)の陳明偉主任研究者らの研究グループによるもの。研究の詳細な内容は、9月14日付けで英科学誌「Nature Communications」オンライン版に掲載された。

「炭化ホウ素(B4C)」は、低密度、高い硬さ、そして良好な電気伝導性のため、重要なセラミックス材料として注目されている。しかし、広く構造材料や機能材料として使用するためには、一般的にセラミックスは物質の粘り強さを表す靱性や、力を加えて変形させた時に永久に変形する物質の性質を表す「塑性」があまり良好ではなく、壊れやすい点を改善することが課題だ。

その脆さの理由は、共有結合あるいはイオン結合でできているためにもともと脆いということがまず1つある。さらに、多孔性や界面相の存在が原因で、脆く壊れやすいともされてきた。

炭化ホウ素の作製には、「熱間等方圧加圧法」と呼ばれる、アルゴンガスだけで満たされた条件下で、加熱したまま高圧をかけて材料を合成する方法が用いられる。これまでの温度・圧力の条件では、作製された炭化ホウ素の粒径は3~20μm程度であり、この大きさが壊れやすい原因の1つである可能性が指摘されていた。

今回の研究では、粒径を押さえるために比較的低温にし、さらに柔らかい粒界を作るためにB4C粉末に少量の炭素を加えた条件で、熱間等方圧加圧法を用いて作製。

その結果、従来よりも粒径が1~2桁小さいナノ結晶炭化ホウ素を作製することに成功した。作製したナノ結晶炭化ホウ素の「応力-歪み曲線」を測定したところ、非常に大きな弾性歪みと高い応力における塑性歪みが観測されたのである(画像1)。特に、圧縮強度は従来の炭化ホウ素材と比較して2~4倍程度に増加していることがわかった。

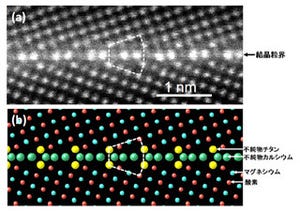

優れた機械特性を示す要因を探るため、炭化ホウ素材の微細組織を透過電子顕微鏡で調査。変形前後の組織を比べた結果、変形後では、粒界のすべりによってナノ孔がつぶれていることが明らかとなった。また、粒界の構造(原子配列)と化学組成を詳しく調べたところ、柔らかいアモルファス炭素および炭化ホウ素であることがわかったのである(画像2)。

これらのことから、ナノ孔と柔らかい粒界構造がクッションのような役割を果たし、圧縮強度、塑性、および靱性が大きく改善されていると予想された。

今回の研究では、予想に反し、セラミックスにナノ孔と柔らかい粒界を導入することで、弱点である脆さを大幅に低減することに成功した形だ。この発見によって、従来からある材料の優れた特性に対し、ナノ構造の重要性を示したといえよう。

今後、靱性、塑性、および強度を改善したセラミックスをデザインする上で、ナノ構造を活用した新しい材料開発が期待できると、陳明偉主任研究者らはコメントしている。