科学技術振興機構(JST)と東北大学は8月13日、「ナノポーラス金属」の触媒機構を原子レベルで明らかにしたと共同で発表した。

成果は東北大 原子分子材料科学高等研究機構(AIMR)の藤田武志准教授らの研究グループによるもので、JST課題達成型基礎研究の一環として行われた。研究の詳細な内容は、英国時間8月12日付けで「Nature Materials」オンライン速報版に掲載された。

ナノポーラス材料は、これまで「ゼオライト」や「シリカゲル」をはじめとする微細空孔を持つ「無機酸化物系材料」が吸着材、イオン交換材、触媒などとして広く一般に利用されてきたが、それらの細孔のサイズを自在に制御することは困難だった。

ナノポーラスでは細孔が小さく表面積が大きければ必ずしもよいわけではなく、伝導性も応用には重要な因子となっている。これに対し、ナノスケールの細孔を持つ「ナノポーラス金属」は、「脱合金化過程」において合金薄膜に対する「脱成分腐食条件」を調節したり、合金の金属の存在比率を変化させることにより、細孔サイズの制御が可能で、5nmから100nmのナノ細孔を任意に作製することが可能だ。

代表的なナノポーラス金属は、30nm程度の細孔がランダムにつながったスポンジ構造をしている(画像1)。ナノポーラス金属は1つながりで、柔軟なネットワーク構造を持っており、金属が持つ良好な電気伝導を生かすことが可能で、これまで培われてきた電気化学技術との相性がよく、ここ10年はナノサイエンスの材料開発の流れと相まって、触媒などの機能性材料として利用しようという試みがなされているところだ。

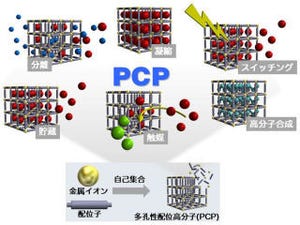

一方で、化学物質を大量に生産する化学工業分野では、反応装置が簡便なこと、生成物の分離回収が容易であること、耐久性が高いなどの理由から、さまざまなナノ粒子を酸化物などの固体に固定したナノ粒子触媒が触媒研究の主流となっている(画像2)。

|

|

|

|

画像1。代表的なナノポーラス金属の3次元立体図。30nm程度の細孔がランダムにつながったスポンジ構造を持っている |

画像2。ナノ粒子触媒の模式図。大きな助触媒(酸化物など)の粒子表面にナノ粒子が分散している |

ところが、ナノ粒子の触媒活性については、使用過程で、ナノ粒子同士が合体して5nm以上のサイズになると活性がほとんどなくなってしまうという問題があった。

触媒反応には、その理由を解明するために行われた直接観測の例があるが、微小な粒子であるため、反応の際に必要な助触媒の影響などにより、その詳細なメカニズムについては明確になっておらず、触媒活性延命のための設計指針を立てることが困難である。

さらに、触媒反応は表面で進行するため、効率向上に表面積を大きくするには、均一なナノサイズの粒子を大量に製造する必要があるが、その製造過程は複雑であり、量産が難しく、かつ高コストであること、助触媒との相性で材料を選ばなければならないことが課題だ。また、ナノ粒子は目に見えないため、取り扱いが困難で、使用過程などで体内へ取り込むことによる人体へのリスクなども存在する。

これに対し、ナノポーラス金属は孔サイズが30nm程度の大きさでも優れた触媒特性を持っており、大量生産も可能で、助触媒も必要なく、ナノ粒子の欠点をすべて克服し得る新たな機能性材料だ。

ところが、このナノポーラス触媒に関しても、材料設計に必須の「触媒活性」に関わる研究はこれまで手つかずで、そのメカニズムは大きな謎に包まれていたのである。

今回、ナノ粒子ではなく、孔サイズが30nm以上でも触媒活性を持つナノポーラス金属(金:Au)の触媒に着目し、高性能な電子顕微鏡2台を使用して観察が行われた。

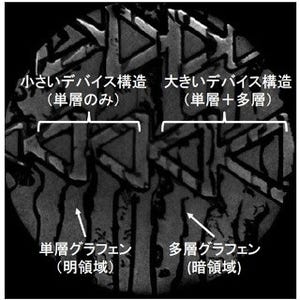

まず、「球面収差補正装置」を2つ搭載した「透過電子顕微鏡」を用いて、「高角度散乱暗視野走査透過電子顕微鏡法(HAADEF-STEM)」で約1Åまで電子線を細くしぼり、原子構造を詳細に観察。ナノポーラス金属の高密度な原子レベルの段差(原子ステップ)の正確な可視化に成功し、孔の周りに数多くのステップが存在していることがわかった(画像3)。

このような場所は、触媒の活性点であることが知られており、重要な因子は「ステップの数密度」であることを明らかにすると共に、「ステップ幅」から数密度を計算するための式が提案された次第だ。そして、孔サイズが30nm以上でも原子ステップの数密度が極めて高く、これが触媒活性の起源となっていることが明らかになったのである。

画像3は、ナノポーラス金属の走査電子顕微鏡像だ。細孔の周りに沿って数多くの原子ステップが存在するのがわかる(白矢印)。白矢印は走査電子顕微鏡の明度によって観察された原子レベルの各段差を示しており、全体として階段状だ。このような場所は、触媒の活性点であることが知られている。

また、球面収差補正装置によって、ナノポーラス金属表面近くの表面歪みを正確に評価することにも成功した。表面近くの歪みを可視化すると、表面に沿って歪みが確認できる(画像4)。

そしてこの表面歪みは、原子ステップによって引き起こされることが第一原理計算によって明らかになった。表面歪みも触媒活性を起こすに当たり、有効であることが知られている。すなわち、ナノポーラス金属のすべての表面において、「原子ステップ」と「表面歪み」によって触媒活性が起こることがわかったというわけだ。

画像4は、触媒表面の歪みの透過電子顕微鏡像。(a)は、ナノポーラス金属の凹部分の透過電子顕微鏡像で、(b)は歪みマップ((a)から計算したもの)、(c)は凸部分の透過電子顕微鏡像で、(d)は歪みマップ((c)から計算したもの)だ。色は歪みの度合を原子間の距離によって示したもので、表面に沿って原子ステップと同じ位置に歪みが確認できる。

ここまでの電子顕微鏡観察では、試料は真空中に置かれており、不活性な状態での観察にとどまっていた。しかしながら、触媒活性中の様子を観察することはメカニズムを推察する上で不可欠だ。

今回の研究では、さらに世界に1台しかないガス環境セルを備えている「超高圧電子顕微鏡」を用いて、最も触媒反応で研究されている一酸化炭素の酸化反応(CO+1/2O2->CO2)を原子レベルで観察した。

画像5は反応前と反応中の触媒表面近くの観察例。反応前に表面はなだらかな曲線になっているが、これは原子ステップが多数あるためである。しかし、触媒反応が始まると、すべての表面で特定の結晶面のみが現れるようになり、平坦な部分がより強調された「ギザギザな」表面構造になった(ファセット化)。このファセット化がより顕著に表れるのは、表面が不安定な面(結晶面方位(110)面)を向いているところだった。画像6は、もともと平らであった不安定面が安定((111)面)に変化してファセット化した様子であり、表面がギザギザの状態になっている。これらの直接観測により、ファセット化は、触媒反応に何らかの悪影響を及ぼす要因ではないかということが推察された。

|

|

|

|

画像5。同一箇所の触媒表面における反応前と反応中における、金のナノポーラス金属触媒表面近くの透過電子顕微鏡像 |

画像6。ナノポーラス金属の表面が触媒活性中にファセット化した様子(画像5の「反応中」のアップ) |

そこで、今度は触媒特性がさらに優れた銀を多く含むように合金設計が行われたナノポーラス金属で同様の観察が行われた。すると、銀を少なく含んでいた場合では触媒反応中、不安定だった面((110)面)が安定になっている様子を電子顕微鏡像が示し(画像7)、銀を多く含むように設計することで、触媒反応に由来する表面原子の再配列は少し見られるものの、ファセット化はまったく観察されず、原子ステップの数は反応前に比べてほとんど変わらないことが判明。

すなわち、触媒反応に特有の現象であるファセット化が、触媒活性の失われる原因になっており、それを防ぐように合金設計を行うことでファセット化が抑制され、触媒特性が向上することが明らかになったのである。

今回の研究による原子レベルの触媒活性の起源や活性が失われる一連のメカニズムの解明により、ナノポーラス触媒の材料設計に具体的な指針を得ることに成功したこととなる。さらに、ナノポーラス金属は、合金の腐食のみでできるため、その製造工程が非常に単純で大量生産に適しており、助触媒を必要としないため材料の組み合わせを選ばない。合金設計が簡単で、目に見える大きさのため加工など材料の取り扱いが容易で、なおかつ体内に取り込む危険性もないというメリットがあり、既存のナノ粒子触媒の抱える多くの課題を一挙に克服できる可能性があると研究グループでは説明している。

今回、ナノポーラス触媒の活性の機構が解明できたことにより、今後は、ナノ粒子触媒に代わる、より安定な構造と高活性を追究した、「大量生産可能」・「合金設計が容易」・「材料の組み合わせを選ばない」ナノポーラス金属の材料設計が可能となったといえる。

藤田准教授らは今回の成果で得られた知見を基に、さらに経済的に効率のよい、ナノポーラス金属・複合材に取り組んでいるとする。例えば、将来的には、現在、白金・パラジウム・ロジウム・イリジウムを主成分とするナノ粒子触媒が使われている自動車排気ガス浄化に、ナノポーラス金属触媒の適当なものが置き換えられる可能性があるとしている。また今後は、ナノポーラス金属の特有なナノ構造を活用した新しい機能材料開拓の展開もできるともコメントしている。