産業技術総合研究所(産総研)は8月30日、住友精化と東京理科大学と共同で、粘土とプラスチックの一種であるポリイミドを原料とする耐熱フィルムを開発したことを発表した(画像1)。

350℃に加熱しても、収縮率は0.04%という特徴を持つ。研究成果は、産総研コンパクト化学システム研究センター 先進機能材料チーム研究チーム長の蛯名武雄氏、産総研フレキシブルエレクトロニクス研究センター 印刷エレクトロニクスデバイスチーム主任研究員吉田学氏、東京理科大理工学部工業化学科准教授の山下俊氏らによるものだ。

産総研では、これまでに粘土を主成分とする独自の膜材料「クレースト」を開発してきた経緯がある。クレーストは柔軟でありながら高いガスバリア性や水蒸気バリア性、耐熱性、不燃性を持つため、食品・医薬品の梱包材料、ディスプレイ・太陽電池用透明シート、太陽電池バックシート、水素シール材などへの利用が期待されていた。

しかし、ロール品としての連続合成が難しく、膜がもろいために取り扱い性に劣るなどの課題があり、工業用原料向けに低コストで流通させることができず、実用化に至っていなかった。

その一方で、近年注目を集めている、軽い・薄い・落としても壊れないという特徴を備えた情報通信端末機器(フレキシブルデバイス)に用いられる基板材料はほとんどプラスチックなのだが、不燃性を付与することが難しかった。

その上、加熱および冷却の行程でそれぞれ膨張と収縮が生じるため、微細な形状に加工することが難しいという欠点もあり、加熱処理しても寸法が変わらない材料の開発が求められていた。

耐熱性プラスチックとしてはポリイミドがあるが、加熱による寸法変化が大きい点、水蒸気バリア性が高くないなど、市場のニーズを十分に満足させられていなかったのである。

そこで、産総研では2004年にクレーストを開発して以来、大学などの研究機関や民間企業との共同研究によって、実用化に取り組んできた。住友精化は、再生可能エネルギー関連材料など高機能材料開発への展開を行う上で、産総研の粘土膜技術に注目し、共同研究を開始した次第である。

そして今回、多種多様な粘土とプラスチックの組み合わせの中から、従来の粘土膜と比較して飛躍的に取り扱い性が向上した耐熱フィルムを発見し、東京理科大の山下氏のポリイミドに関する知見を合わせ、さらなる取り扱い性の向上、優れた膜特性の把握などに一定の成果を上げたというわけだ。それと同時に、工業用シート材料として必須であるロール品の連続生産についてもめどをつけたという次第である。

粘土膜は、用いる粘土やプラスチックの種類に特に制限はないため、多くの組み合わせで試作が行われた。その結果、特殊加工を施した、水を吸収しても膨張しないという特徴を持つ「非膨潤性粘土」とポリイミドを最適な配合率で混合すると、もろさが改善された上に加熱処理の前後で大きさがほとんど変化せず、さらに水蒸気バリア性も格段に向上することが判明した。

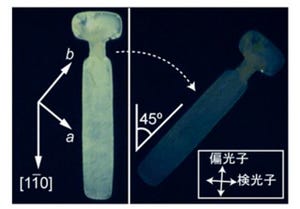

一般に粘土とプラスチックのナノコンポジット材料は、厚さ約1nmの板状粘土結晶が完全にばらばらな状態でプラスチックと混合していると良いとされ、粘土結晶とプラスチックの極性が近いことが求められる。今回用いた非膨潤性粘土は非極性の粘土であり、極性プラスチックであるポリイミドとの相性が好適とは考えられなかったのだが、混合方法の改良などによって、粘土の優れた特性とポリイミドの取り扱い性の良さを併せ持つ膜材料が実現したというわけである。

この膜材料の製造方法は、ポリイミドを溶解させた溶剤に特殊加工した非膨潤粘土を分散させた原料ペーストを流延し、溶剤を乾燥させた後に、加熱処理を行うというもの。従来は均一な原料ペーストにするために必要な溶剤の量が多く、乾燥工程に時間がかかり、連続製造が難しかった。しかし、特殊加工した非膨潤粘土を用いることで溶剤量の低減も実現している。

そして、350℃までの高温熱炉を有する製造装置での試作を繰り返し、厚みは30~120μmまで、幅は50cmまでが可能なロール品の製造方法および製造条件を確立した。

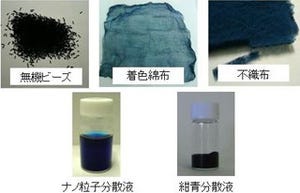

開発した膜材料(厚さ80μm)は450℃の耐熱性を持つ。さらに冒頭で述べたように、室温から350℃まで加熱した後の収縮率が0.04%と非常に小さいことも判明した。これらの特性から、膜状に印刷法などで非常に微細な電子回路を作成することが可能だ(画像2)。

また、約10ppm/℃の低い線膨張係数(温度の上昇に対する長さの変化の割合)、プラスチック材料中で最高レベルの難燃性、ポリイミド並みの電気絶縁性、ポリイミドよりも優れた低吸湿性などの特徴を持つ。

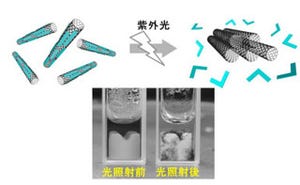

この膜材料は、結晶系Si太陽電池バックシートとして用いるのに十分なレベルの水蒸気バリア性を持つが(画像3)、膜材料を作製する際、粘土の結晶を膜表面に対して平行に配列させることにも成功し、水蒸気バリア性をさらに向上させた。

今後は、今回開発した材料について、さらに広範な性能評価試験を実施するとともに、長期耐久性の評価ならびに製品の大量生産体制を確立し、6カ月以内の製品化を目標としているとした。また、住友精化よりテストサンプルの提供を開始し、膜材料の特性を生かした用途の探索も行っていく予定。具体的に検討を利用しているのは、プリンタブルエレクトロニクスやセンサなどの基板材料、蓄電池、パワーエレクトロニクス用材料などである。太陽電池バックシートへの応用に関しては、耐久性評価と耐候性評価を行うとした。