大日本印刷(DNP)は4月27日、印刷法式で導電性材料をフィルムにメッシュ状で印刷することで、折り曲げや任意のパターン形成などが可能となる透明導電性フィルムを開発したことを発表した。5月よりサンプル出荷を、2009年秋より本格販売をそれぞれ開始、ITOフィルム代替や電波吸収体としての利用を狙う。

従来、透明導電性フィルムにはITOフィルムが使用されてきた。しかし、ITOは、FPDの透明電極で使用されるなど、原材料の1つであるIn(インジウム)の枯渇が問題視されているほか、蒸着法のため、大規模な設備を必要としていた。

また、電波吸収体は、フェライトなどの磁性体粉末を用いるタイプではフィルムが厚くなり透明性が欠如するほか、ガラスなどを用いた透明タイプでは電波吸収体をガラスの間に組み込んで製造する必要があり、後から設置する場合は、ガラスごとの交換が必要などの課題があった。

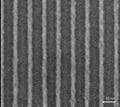

今回、同社が開発した透明導電性フィルムは、Inに変えてAg(銀)などの導電性粒子を用いて、大量生産が可能な印刷方式での製造を実現している。印刷技術の応用や、各種材料の改良などによって、フィルム上の必要な部分にのみ均一に導電性材料をパターン印刷し、蒸着やエッチングなど多くの工程を必要としない生産技術であり、約1000mm程度のフィルムでロール・トゥ・ロールの連続生産が可能となり、同様なメッシュパターンを形成するエッチングなどの他方式に比べて低価格化を実現する。

また、蒸着法とは異なり、導電性粒子を微細なメッシュ状にパターン印刷することで、柔軟なフィルムに形成した場合でも割れやキズが発生しにくく、折り曲げなどの加工が可能なほか、材料の選定と加工プロセスの改良により、ITOフィルムでは実現困難な0.1Ω/□までの低抵抗化が可能なためエネルギーのロスを抑えるとともに、有機ELや電子ペーパー、太陽電池の透明電極やアンテナなど、"薄く""フレキシブル"といった要求にも対応することが可能となった。

さらに、同フィルムは、カットしたい電波の周波数に合わせてメッシュ部分を数十μmから数mmのピッチで任意に設計することが可能なため、透明で軽く薄いフレキシブルな電波吸収体として利用でき、設置済みのガラスなどにも貼り付けることで機能を付与することが可能となっている。

なお、同社では、同フィルムをタッチパネル、有機EL、太陽電池などに使用される透明導電性フィルムや、病院などのガラスや交通情報サービスや高速道路のETCなどの高度道路交通システム(ITS:Intelligent Transport Systems)に使用される機器用の電波吸収体などを中心に、2012年度までに30億円の売上を目指すとしている。