5月30日に名古屋国際会議場で行われる「Japan VR Summit Nagoya 2017」のプレミアムセッションでは「Mixed Realityで働き易い工場を作る ― 大規模3Dモデルによる検証の実際」のセッションが行われる。ここでは、トヨタ自動車で実際に取り組まれている、MR(Mixed Reality)導入について語られるという。

前編に引き続き、後半はトヨタがMRを使う理由に加えて、実際の効果についてお伺いした。

――では、トヨタ内部でのMRの利用についてお伺いしたいと思います。改めて、なぜMRなのかという点を教えてください。

榊原: VRを現場で利用するというのは、作業性の面では厳しいと思います。限られたHMDを複数人で利用する場合、人が変わるたびにHMDの焦点合わせやグローブの調整をしているのでは効率よく利用できません。とっかえひっかえ利用するという点においては、調整時間の短いMR(CANON(キヤノン)のMREAL)の方が有利です。光学系の技術を持っている会社だからできるところがあり、あれと同じものを既存のVRハードメーカが一から作るのは難しいでしょう。

しかし、一番の理由としては、MREALはビデオシースルーで、実物と仮想画像の前後関係も表示できますし、自分の手がそのままイメージとして使えるというのが大きいです。

――工場での利用というのが新しいところだと思いますが、この理由は?

榊原: 大きく2つあります。工場の現場では3Dデータの利用が遅れているということ、そして作業性の検討のIT化が遅れているというところです。自動車の設計というのは以前ならばドラフターで線を引いて、スケールモデルを作って……となりますが、現在は3D CADで立体物をそのまま見えるように設計し、製品の動作検証もできます。

設計や実験部署、関連メーカーにおいては製品設計や設備設計のデジタル化が浸透していますが、製造現場はモノが中心ですので、デジタル化が比較的遅れています。現場は、工場立ち上げや普段の製造で一杯一杯。なかなかCADなどに触れる機会もなく、使い方の勉強やマウスに慣れるための時間も取りづらい状況です。

2つめとしては、前工程で組付けの作業性をCAD上で検証を行っていますが、流れるような動きをデジタル上で作り出すには時間がかかりますし、姿勢の良し悪しを判断するツールも充足していないのが現状です。そのため、結果的に組付けにくい手順や設備となり、それを現場が補う形となっています。

ですので、組付けを行っている現場の人が、事前のCADの勉強を必要とせず、自分自身で新しい設備の見たいところをすぐ見れ、体に染み込んだ組付け姿勢が取れることがMRで行える、当事者が良し悪しをMRだと判断できると考え、工場への展開を進め始めました。

ディーラーやメカニックの人のためにARを使うという活用も考えられますが、今回は製造に注力し、MRを使ってきます。

――作業工程のカイゼンの話になると思いますが、具体的には?

榊原: 特に工場ならではの話として「安全」があります。OSHMS(労働安全衛生マネジメントシステム)という手順を使ってリスクの見える化をして回避するわけですが、そのためには工程の分類やリスクの洗い出しを行って作業改善を行います。

ここで重要になるのが「作業姿勢」です。例えば、ボルトの締め付け作業は一日で約何百回も行いますので、無理な姿勢で行えば体を痛めることになります。疾病を起こさないムリのない作業環境を作るのが会社の役割になります。予防措置や、コルセットやサポーターを使うという対策もしています。

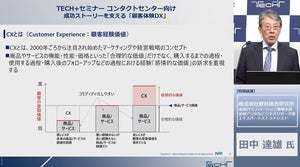

ところが、作業姿勢の検討にデジタルマネキンを使うというのはモデリングのためのデータが膨大で、作業時間がかかり過ぎて非現実的です。そのため、実際の作業状態をビデオ撮影し、ベテランがコマ送りで作業状況をチェックすることになりますが、他人の目線で作業員本人が見えなくてはいけないところが見えているかまでは判りません。

ビデオカメラは単眼なので、立体視もできません。部品と部品の間にこのぐらいのスキマが必要という事はビデオでもわかりますが、挿入方向や方法の検討となると難しいわけです。

|

|

|

作業性の検証に対して3Dモデリングを作ると時間がかかり過ぎて実用にならず、第三者の作業をビデオで検証するのは細かいところがわからないという課題があった |

ビデオによる検証はベテランが作業ビデオを見てレビューするが、事前検証という意味では不十分であった |

――そこにMRを使うと、どのような変化が起こるのでしょうか。

榊原: 通常のデジタルツールですと事前教育が必要で時間がかかりますが、MREALを使うとすぐに自分の手の位置で距離感がつかめ、自分の感覚で設備の形や操作性を把握できるというのが大きいですね。

2台のMREALを使うと人と設備の位置関係がわかり、皆で議論ができ、一人では気づけなかったことがわかります。これによって姿勢判断の検討も素早くできるというメリットがあります。また、VRで使っているようなスティックを使うのではなく、実際の工具を持って作業検証も可能です。利用者が現場作業員ですから、現場のツールをそのままの見え方や重さを感じながら検証に使えるのは大きいですね。

さらに、バーチャルならではの検討も検討中です。今度国内工場に入れる予定の機械を作業員が無理なく利用できるかどうかという検証をMRを使って行いますが、その機械を海外工場に納入する場合、外国人作業者で体格の大きい人でも無理なく使えるのか?、手を伸ばしたらぶつからないか?と、機械を入れる前に国内で作業性の検討が行えるようになります。

実際の物での検証を100点とすると、MRによる作業検証で80点でも、物を作る早い段階で問題が分かれば対策をとれることから役に立ちますし、3Dデータを通じて設計者と作業者のコミュニケーションが取れると思っています。

それによってMRを使わないデジタルレビューと比べ、気づきの世界が広がることによって従来の会議の時間が大幅に短くなり、やり直しの削除や、工数、期間、コスト削減につながります。

――最後にMRの問題点、今後の期待について教えてください。

榊原: MREAL(HM-A1)に関しては画素がまだ荒く「自分の目が悪い」と感じてしまう人がいます。VR-HMDも同じです。この違和感が3D酔いにつながっており、体にどう影響するかわからないため、現在はトヨタ内部のMR利用規約を作っています。そのため、実際の研究にもとづいた利用者基準ガイドラインが欲しいと思っております。

VRにしろMRにしろ、一時のハヤリ言葉で終わってしまってはいけないと思うので、今回のイベントを好機ととらえて情報発信をすることにしました。まだ、用語の理解も進んでいないと思うのですが、理解を深めてもらえることが市場を存続させるために必要だと思います。

――ありがとうございました。

Japan VR Summit

開催日時:2017年5月30日~31日

会場:名古屋国際会議場(愛知県)

参加費:早期申込割引(5月24日 18:00まで申込延長中)2万4,500円、一般価格3万円

同カンファレンスでは、トヨタのMR活用例のほか、VR/AR×製造業の最新事例、森ビルやホンダ(本田技研)などのVR活用が語られる。詳細は公式サイトにて。