産業技術総合研究所(産総研)と田中貴金属工業は4月20日、プラスチック基板上に微細回路を印刷する新技術「スーパーナップ法」を開発したと発表した。

同成果は、産総研 フレキシブルエレクトロニクス研究センター 総括研究主幹の長谷川達生氏(東京大学大学院工学系研究科教授)、田中貴金属工業 技術開発統括部門 化学材料開発部マネージャーの久保仁志氏らによるもの。技術の詳細については、4月19日付けの「Nature Communications」オンライン版に掲載された。

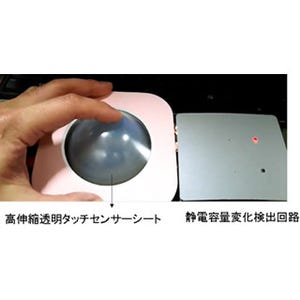

「スーパーナップ(SuPR-NaP:表面光反応性ナノメタル印刷)法」は、銀ナノ粒子を含んだ銀ナノインクをPETフィルムなどのプラスチック基板上に印刷し、最小線幅0.8μmという微細な銀配線のパターンを形成する技術。印刷技術を用いた従来の金属配線パターニングと比べて、より高精細で高品質なパターンを大面積に形成することができる。タッチパネル向け透明導電フィルムや、フレキシブルセンサなどへの利用が考えられている。田中貴金属では、同技術を用いたフレキシブルなタッチパネルセンサの製品化を進めており、2017年1月のサンプル出荷を目指す。

印刷法による配線パターニング技術で使用される銀ナノインクは、銀ナノ粒子の表面を保護層でコーティングすることによってインクとしての安定性を保っている。保護層としては従来、カルボキシル基など銀との結合力の強い保護基が使われていた。しかし、印刷したパターンに導電性を持たせるためには高温での熱処理によって保護基を除去する必要があり、このプロセスで熱に弱いプラスチック基板がダメージを受けるなどの問題があった。一方、今回のスーパーナップ法では、カルボキシル基よりも銀との結合力の弱いアルキルアミン基を銀ナノ粒子の保護基とした。これがブレークスルーとなり、高温処理を加えなくても、常温常圧の室内環境で保護基を除去できるようになった。アルキルアミン基でコーティングされた銀ナノ粒子は、山形大学の栗原正人教授が発明し、田中貴金属が製品化を進めている材料。シュウ酸銀を一定温度で加熱するだけで、アルキルアミンで保護された粒径13nm程度の銀ナノ粒子が、複雑な製造プロセスなしに自然に形成されるという。

スーパーナップ法による配線印刷プロセスを具体的に説明する。まず、表面処理によって非晶性のフッ素系ポリマー薄膜を形成したプラスチック基板上に、パターンを描いたフォトマスクを置き、波長172nmの紫外光で露光する。フォトマスクを通して紫外光が照射された部分だけ、ポリマー内の化学結合が切断され、表面にカルボキシル基が生成される。この状態で、基板上に銀ナノインクを滴下し、基板表面の全面を銀ナノインクで濡らしたブレードで掃引する。銀ナノ粒子が基板表面に接触した場所では、保護基のアルキルアミンと銀ナノ粒子との結合が、より結合力の強いカルボキシル基との結合に置き換わり、銀ナノ粒子が化学吸着の作用によって基板表面にしっかりと固定される。銀ナノ粒子同士の融着に伴って銀表面の温度が上がり、アルキルアミンの離脱がさらに進み、粒子同士がくっついて空隙のない固体銀薄層が形成される。このようにしてマスク露光した部分だけに選択的に銀配線を形成することができる。