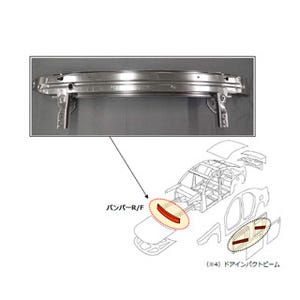

JFEスチールは、自動車車体組み立て用の高機能スポット溶接技術として、「J-MACスポット溶接」、「パルススポット溶接」、「シングルサイドスポット溶接」、「インテリジェントスポット溶接」を新たに開発したことを発表した。これらは、超ハイテンの溶接品質向上、および車体構造設計の自由度向上を可能とする鋼板の溶接技術で、車体軽量化の実現に大きく貢献する。

重ね合わせた鋼板を二つの電極で挟み込んで大電流を流し、鋼板を溶かすことで点溶接する「スポット溶接」は、他の溶接方法と比べて施工コストが低く施工性にも優れていることから、自動車製造において最も多く利用されている。しかし、近年では超ハイテンの車体適用拡大に伴い、スポット溶接の施工管理が難しくなるという課題や車体構造設計への制約が生じていた。

同社は、超ハイテンの溶接品質向上および車体構造設計の自由度向上を可能とする、高機能スポット溶接技術の開発に取り組み、新たに以下の4種の溶接方法を新たに開発した。

「J-MACスポット溶接」は、分散してしまう電流をあらかじめ推定し、その分を加味した電流を流すことによって、溶接時の発熱量の最適化を可能にする溶接方法。従来は溶接部と溶接部の間をスポット溶接する際に電流が他の溶接部に分散し、発熱量が低下してしまうという課題があったが、この方法では、軟鋼から超ハイテンまですべての鋼板に適用することができ、スポット溶接部の安定化を可能にする。

「パルススポット溶接」は、通常溶接の後に極短時間で高い電流を流す方法。テンパー通電法の約1/2という極めて短い時間で、溶接部の強度を向上させることができるという。

「シングルサイドスポット溶接」は、ひとつの電極を片側から押し当てて溶接する片側スポット溶接技術。溶接の初期に低電流を高加圧で流し、通電域を確保した後に通常溶接を行うもので、部材に穴を開けることなく安定したスポット溶接を可能にする。

「インテリジェントスポット溶接」は、溶接の初期に高電流を低加圧で流し、薄板と厚板との間に発熱を促進した後、通常溶接を行う3枚重ねスポット溶接技術。これにより、従来方法では溶接が難しい鋼板の組み合わせでも溶接部の強度向上を可能にしている。